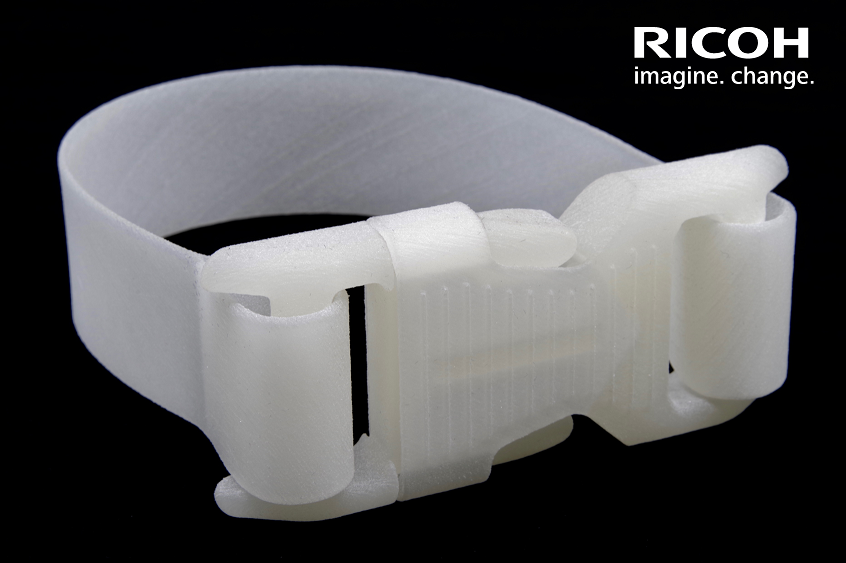

Les photos présentent un système de sangle avec boucle encliquetable réalisé en fabrication additive de Polypropylène suivant le processus de Selective Laser Sintering.

Cette architecture présente un très bon exemple d’intégration de fonction.

En effet, le fonctionnel de l’ensemble impose d’associer la souplesse d’un matériau permettant de réaliser la fonction sangle avec la rigidité d’un matériau permettant la réalisation de la fonction encliquetable.

La réalisation de cette intégration de fonction consiste donc dans la conception d’une structure et l’utilisation d’un matériau permettant d’obtenir un compromis technique (et économique) favorable. Ce compromis est d’autant plus valorisé par la réalisation simultanée de tous les composants, en une seule opération de production !

Mais ce potentiel d’intégration de fonction peut encore être optimisé : en effet, les processus de fabrication additive (notamment polymère) sont quasi sans limite en termes de positionnement de la matière.

Des fonctions complémentaires sur la face interne de la sangle peuvent donc être ajoutées (centrage de composants, butées anti-glissement, picots de pénétration, …) et/ou en face externe (passages de câbles, repères, marquages d’identification, supports, …).

Les caractéristiques du matériau devront respecter les critères suivants :

- souplesse pour réaliser la fonction sangle

- rigidité pour assurer la fonction clip

- niveau de Résistance Élastique (Re) nécessaire au retour élastique du clip ayant passé son point de déformation maxi au cours de l’encliquetage

- réalisation d’un certain nombre de cycles (clippage – déclippage) pour assurer la notion de tenue dans le temps (tenue en fatigue)

Concernant ce Polypropylène de la société Ricoh, les essais de caractérisation en fatigue dans le laboratoire de Mécastyle sont en cours ; à la vue des premiers essais, ce polypropylène présente un potentiel de tenue en fatigue très intéressant sous des taux de contraintes non négligeables ainsi qu’en censure (nombre de cycles)…

La fonction sangle est généralement réalisée par du tressage plat, les autres processus communément utilisés étant le tissage, le tricotage et le toronnage.

Bref rappel de ces différents processus :

- Tressage : tissus obtenus par l’entrelacement oblique de plusieurs fils. Les fils sont guidés par les fuseaux du métier à tisser et suivent toujours le même mouvement : de biais et en zig-zag, d’une lisière à l’autre, en passant tantôt dessus et tantôt dessous.

La disposition des fuseaux sur le métier à tisser va déterminer le type de forme obtenue : cordon, tresse plate, natte, … - Tissage : tissus obtenus par l’entrelacement à angle droit de 2 ensembles distincts de fils. Les fils verticaux sont appelés ‘’fils de chaîne’’ et les horizontaux ‘’fils de trame’’. La façon dont les fils de chaîne et de trame s’entrecroisent est appelé l’’’armure’’.

Les 3 armures de bases constituant la majorité des tissus sont : la toile, le satin, le sergé. - Tricotage : tissu obtenu à partir de fils qui suivent un trajet en méandres, formant des boucles symétriques appelées mailles disposées successivement au-dessus et au-dessous du chemin moyen. Les mailles peuvent être facilement étirées dans différentes directions : le tricot présente une ‘’élasticité’’ beaucoup plus importantes qu’un tissé. Le taux d’extension d’un tricot peut aller jusqu’à 500% selon le type de fil et de point.

- Toronnage : consiste à réunir plusieurs brins par une opération de rotation pour obtenir un cordage.