Fabrication additive de pièces qualifiées pour une utilisation en série

La fabrication additive ou impression 3d permet aujourd'hui de produire des pièces qualifiées au regard du C.D.C. pour une utilisation en série.

Bien entendu, la notion de série sous-entend la notion de compétitivité technico-économique.

Comme nous l'avons précisé dans la page Analyse économique, le niveau de série économiquement acceptable en fabrication additive ou Impression 3d est déterminé en fonction des processus concurrents.

Il s'agit donc de concevoir la pièce conformément aux potentiels offerts par la fabrication additive ou impression 3d, en oubliant tous les standards de conceptions usuels.

La première phase consiste donc à réaliser l'Analyse Fonctionnelle de la pièce ou du produit.

Il s'agit de décomposer, recenser, hiérarchiser les fonctionnalités de la pièce ou du produit en fonctions principale(s) et de contraintes :

- La fonction principale est celle qui justifie la création de la pièce ou produit

- Les fonctions de contraintes sont les conditions qui doivent être impérativement vérifiées par la pièce ou le produit, mais qui ne sont pas sa raison d’être

- Exemple d'analyse fonctionnelle

Une fois cette démarche réalisée, la pièce ou le produit est conçu tout en s'inscrivant dans un processus très poussé d'intégration de fonctions techniques.

En effet, il faut privilégier l'intégration d'un maximum de solutions techniques dans une même pièce tout en réalisant son optimisation topologique.

Les processus de fabrication additive ou impression 3d étant autonomes, il faudra veiller à minimiser :

- le temps homme : reprise, manutention, assemblage, ...

- le nombre des références constituant les pièces ou le produit

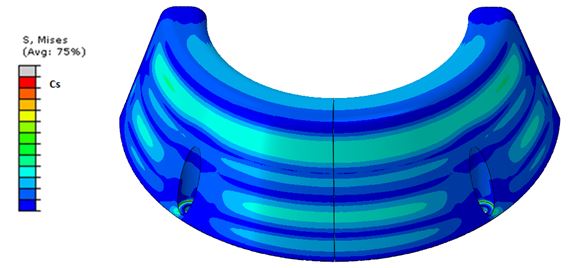

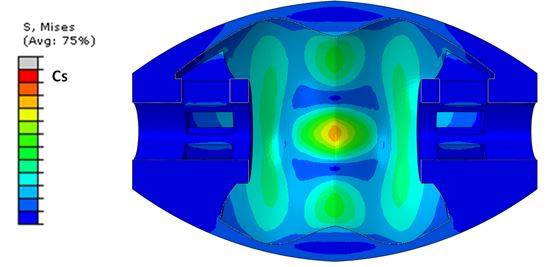

La simulation numérique permet d'estimer le comportement de la pièce ou du produit en fonction des sollicitations mécaniques subies.

Or, le manque de retour d'expériences quant aux comportements mécaniques des matériaux issus de fabrication additive ou impression 3d ne permet pas d'implémenter les codes de calculs afin de réaliser ces simulations numériques.

Fort de cela, Mécastyle a développé son propre laboratoire d'essais afin de pouvoir caractériser en fatigue les matériaux issus de fabrication additive ou impression 3d.

Les caractéristiques issues de ces essais permettent alors de prédire le comportement des pièces ou produits que Mécastyle conçoit conformément au processus de fabrication additive ou impression 3d.

La phase de calcul de structure peut engendrer des modifications des architectures des pièces et produits afin de converger vers une définition numérique conforme au cahier des charges fonctionnel.

Cette démarche permet donc de limiter le nombre des maquettes et prototypes fonctionnels à tester sur banc et donc les budgets/délais associés, tout en permettant d'optimiser le délai de mise sur le marché des pièces ou produits série.

Grâce à sa base de données exclusive sur les matériaux additifs ou imprimés 3d, la démarche de Mécastyle offre à ses clients la possibilité de mettre sur le marché des pièces série issues de fabrication additive ou impression 3d prévalidées en fatigue.

Le compromis coût/délai devient très performant par rapport :

- aux processus de fabrications classiques type usinage et assemblage notamment

- au cycle classique de développement de pièces consistant en itérations de : fabrications, tests sur banc, modifications et re-fabrication de prototypes pour de nouveaux tests...

Voici 2 exemples ci-dessous parmi les pièces que nous avons conçues en DURAFORM HST (PA12-30%FV), Polypropylène de RICOH et aluminium AS7G06.

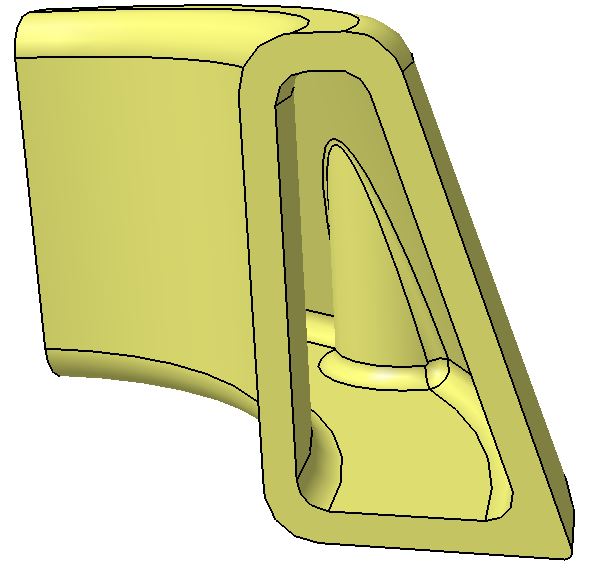

Conception du système de treuil et du support de sonde pour immersion et retrait

Conception des pièces en fabrication additive ou impression 3d :

- Analyse fonctionnelle préalable à la conception pour déterminer les potentiels d'intégration de fonctions

- Conception, calcul de structure, optimpisation topologique et préconisation de tenue en fatigue

- Polypropylène de Ricoh caractérisé en fatigue dans le laboratoire d'essais de Mécastyle

La pièce marron verticale présentée ci-dessous, composée de plusieurs sous composants, notamment un fourreau qui coulisse dans le corps principal, sort en un seul ensemble de l'enceinte de l'imprimante 3d : passage de 5 références à 1 seule avec gains notables en temps d'assemblage et masse matière.

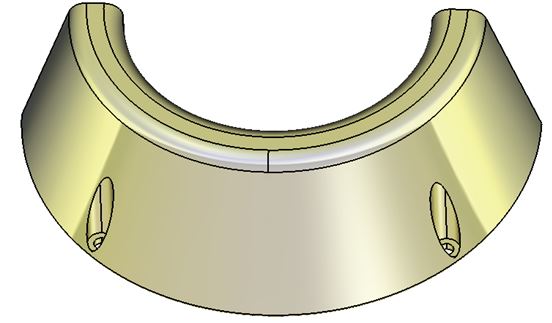

Conception du système de nettoyeur de câble sous-marin

Conception des pièces en fabrication additive ou impression 3d :

- Analyse fonctionnelle préalable à la conception pour déterminer les potentiels d'intégration de fonctions

- Conception, calcul de structure, optimpisation topologique et préconisation de tenue en fatigue

- PA12-30%FV (Duraform HST) de 3D Systems caractérisé en fatigue dans le laboratoire d'essais de Mécastyle

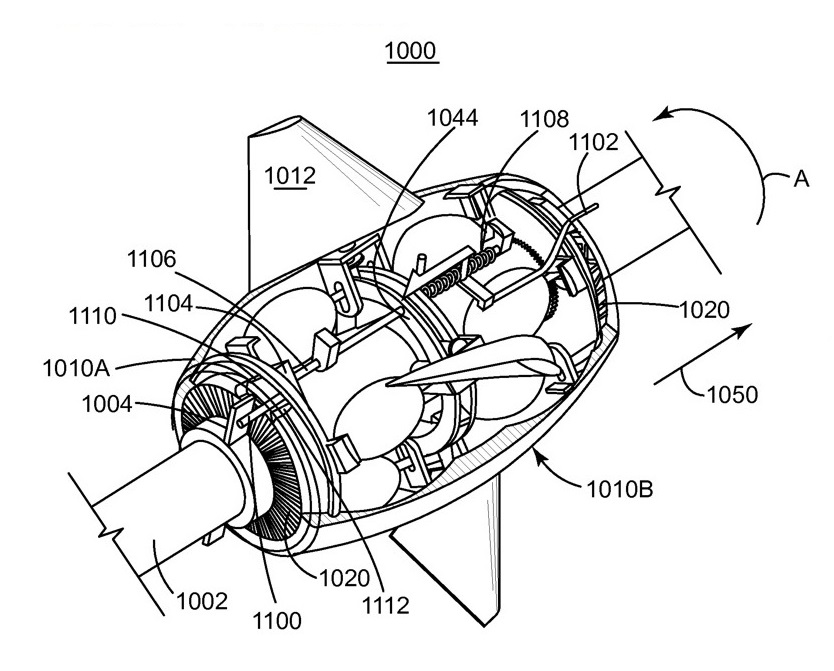

Le fuselage du drone, non présenté pour raisons de confidentialité, a fait l'objet de travaux très poussés d'intégration de fonctions. L'architecture de ce fuselage, conçue pour l'impression 3D (non réalisable en injection classique) permet d'optimiser très largement le temps d'assemblage et la masse matière.

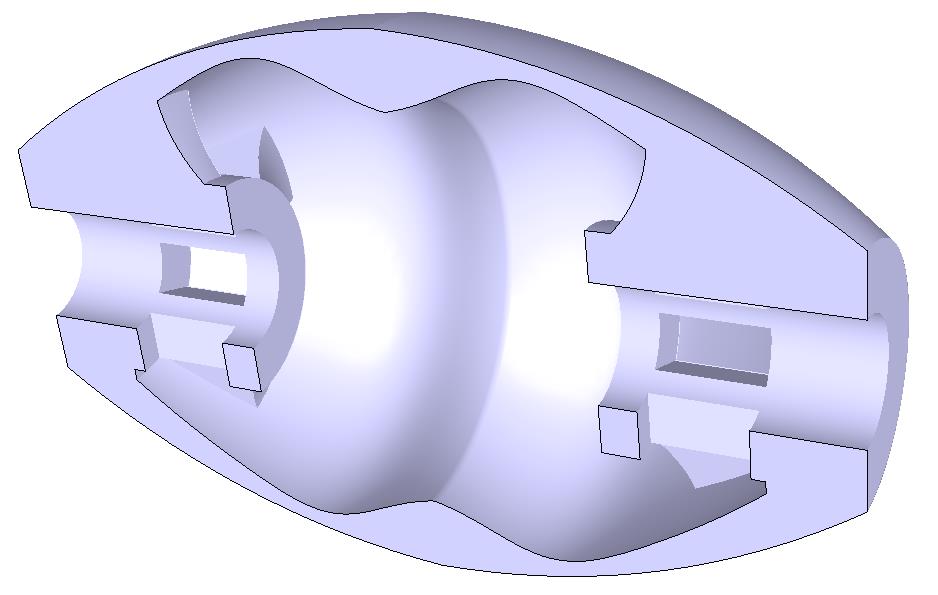

Galet rotatif optimisé topoliquement avec TOSCA

Cf détails méthode et résultats

Ballast-Bumper d'inversion de marche