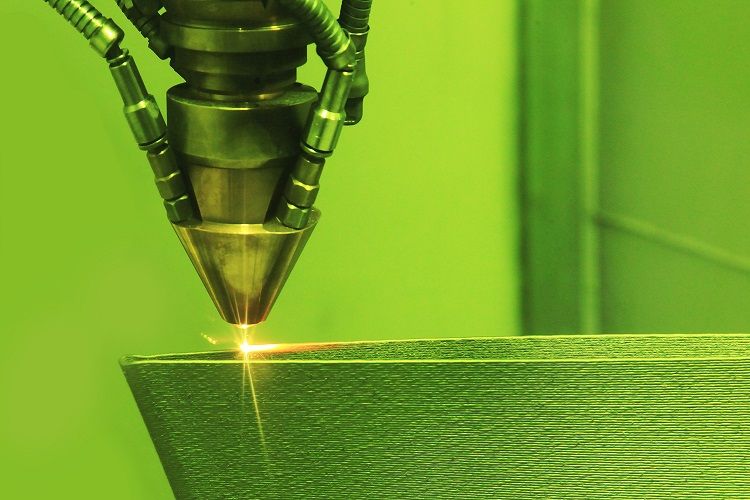

Les utilisateurs de l’impression 3D métallique par fusion laser sur lit de poudre le savent ; un problème récurrent de ce process est la formation de minuscules cavités fragilisant les pièces créées.

Plusieurs suppositions avaient été émises jusqu’ici, mettant en cause le type de poudre ou alors la puissance du laser.

Ce que révèle l’étude d’une équipe de chercheurs de l’Université de Carnegie Mellon et du laboratoire d’Argonne, est la relation entre le phénomène de création de cavités, et la puissance du laser. En effet, les résultats de leurs travaux nous apprennent que si la puissance du laser est trop élevée et focalise trop d’énergie trop longtemps sur un point, le faisceau peut percer la seconde couche.

Des poches de gaz se forment par la suite, piégées par la fusion du métal, entrainant des cavités et donc des ‘’faiblesses’’ dans la pièce fabriquée.

La présence de cavités/granulats est relativement visible en surface, ce qui permet si besoin de post-traiter la surface en usinage par exemple, afin d’obtenir une rugosité moindre.

En revanche, des poches de gaz au sein même de la matière créent des défauts invisibles pouvant entrainer la ruine précoce de la pièce.

Le réglage et le contrôle du laser sont impératifs pour avoir un process fiable et robuste. Les fabricants d’imprimantes 3D métal sont donc fortement incités à développer des machines permettant des réglages plus fins de laser, afin de prédire les propriétés des cavités, telles que leurs profondeurs. Cela passe par la possibilité d’ajuster la vitesse de déplacement, l’angle et la puissance des lasers.